Este é a terceira parte, finalizando a série de postagens sobre o Guia: Projetar para imprimir. Na primeira parte foram abordados conceitos que ajudarão a escolher o material e na segunda parte falamos sobre área de contato com a superfície da mesa e partes suspensas.

Este é a terceira parte, finalizando a série de postagens sobre o Guia: Projetar para imprimir. Na primeira parte foram abordados conceitos que ajudarão a escolher o material e na segunda parte falamos sobre área de contato com a superfície da mesa e partes suspensas.

Espessura de paredes

As paredes de uma peça impressa dependem de vários fatores. O posicionamento do modelo na hora de imprimir é importante, como já falamos na parte 1 dessa série de postagens. Na hora de projetar, no caso das FDM você deve estar atento ao diâmetro do bico que vai usar. Normalmente os bicos são de 0,40 mm ou 0,50 mm. Então, a espessura das paredes deve ser múltiplos desses valores.

Em meus projetos gosto de usar três milímetros em paredes externas, de forma que consigo usar pelo menos três voltas (shells) com o bico de 0,50 mm. Mas essa não é uma regra. Você pode adotar paredes mais finas, dependendo do tipo de peça que vai imprimir. O que de fato é necessário fazer é o estudo de forças atuantes na peça final. Assim, você pode determinar essa espessura mínima.

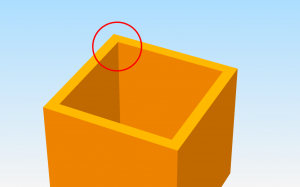

Espessuras constantes diminuem movimentações desnecessárias da impressora e diminuem partes mais finas, eliminando quase que completamente os pontos de ruptura. Outro fator que pode ajudar bastante é arredondas quinas internas, com isso além de diminuir desacelerações da máquina, quinas podem ser partes frágeis no caso das impressões 3D convencionais.

Você pode adotar nervuras para fortalecer paredes mais finas, mas quanto mais nervuras, mais shells serão necessárias, com isso mais movimentação a impressora fará e o tempo de fabricação será aumentado.

Em resumo, você precisa levar em consideração o diâmetro do bico, usar nervuras em partes mais finas para reforçar. Pode também arredondar quinas internas com o intuito de reduzir pontos de ruptura nos cantos.

Particionar o modelo

Nem sempre a área de impressão da sua máquina vai ser suficiente para seu projeto. Nesse caso, na hora de modelar você pode criar encaixes pensando no material usado, como por exemplo, o ABS que permite o uso de acetona para fundir as peças no caso de partes que não serão desmontadas em outros momentos.

Mesmo que caiba na impressora, alguns projetos valem mais a pena fazer particionados. No caso de maquetes, por exemplo, pode ser feito em partes separadas de forma a otimizar o processo de fabricação. Você pode criar encaixes que ajudarão na montagem.

Em geral, para colar você pode usar:

- Supercola (cianoacrilato)

- Adesivo para tubos (cola para canos PVC)

- Acetona pura ou concentrada (no caso do ABS)

Para a montagem você pode criar pinos ou gabaritos para alinhar as peças, assim vai evitar que a colagem seja feita de forma errada.

Montagem com parafuso

Vale salientar que plásticos são diferentes de metais e madeira. Parece bem obvia essa afirmação, porém os materiais possuem características completamente diferentes. Projetos que foram pensados para serem fabricados em metais muitas vezes não podem ser adaptados para impressão 3D ou outros métodos que envolvam plásticos.

É comum projetos maiores serem divididos em partes menores, de forma que caibam na mesa de impressão ou projetos complexos que vários componentes menores são necessários, nesses casos há várias técnicas de montagem. O uso de parafusos facilita o processo, mas é interessante entender os tipos de parafusos existentes.

Tipos de parafusos

No mercado existem diversos tipos de roscas e formatos de parafusos. Cabe a você, o projetista, conhecer os principais e determinar o uso para sua aplicação.

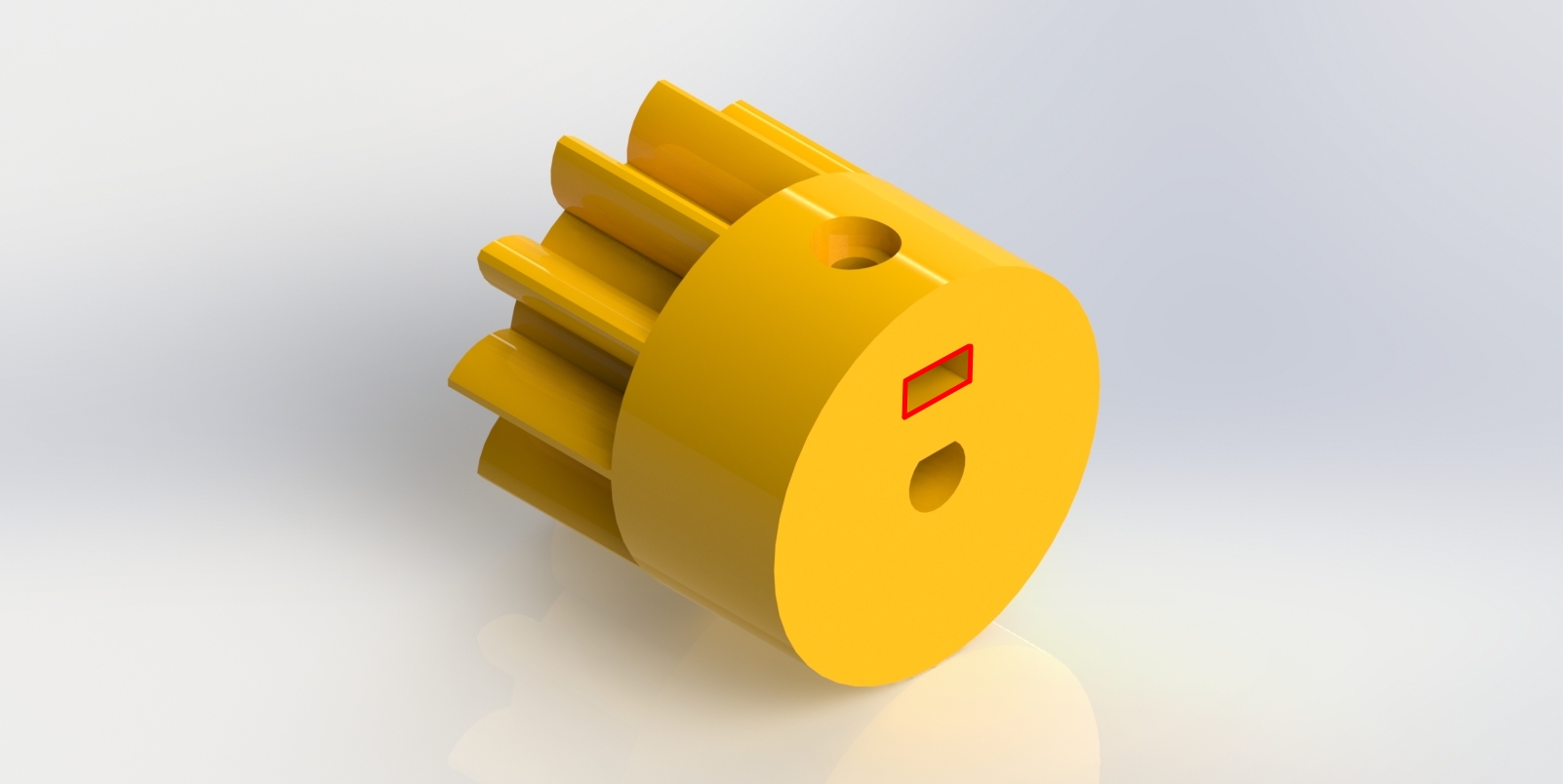

Na imagem acima temos alguns exemplos de roscas e de cabeças de parafusos. Existem as roscas de máquina, comumente determinadas em polegada ou em milímetro. Esse tipo de rosca depende de porcas para o aperto. No caso dos materiais metálicos, há a possibilidade de fazer a rosca direto no furo usando machos-de-rosca. Já com os plásticos, isso não é possível, podendo ser necessário o uso de porcas ou insertos.

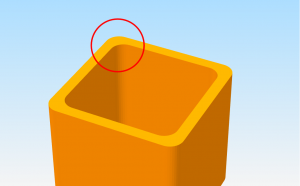

Na imagem acima temos um inserto metálico. Esse componente como o próprio nome diz, é inserido na peça plástica através de calor. O inserto é aquecido e pressionado contra o furo na peça plástica. As ranhuras presentes entorno dele permitem ele se fixar quando o plástico se solidifica novamente. Dessa forma a montagem com roscas de máquina se torna possível.

A vantagem de se usar insertos está no fato de permitir a montagem e desmontagem repetidas vezes das peças sem que danifique a rosca ou o furo.

Uma alternativa comum com peças plásticas injetadas é o uso de parafusos autorroscantes. Conhecidos também como auto atarraxastes, esses parafusos possuem roscas afastadas que permitem prender em materiais como madeira e plásticos. O diâmetro do furo na peça plástica deve ser menor que o diâmetro do parafuso.

Paredes e parafusos

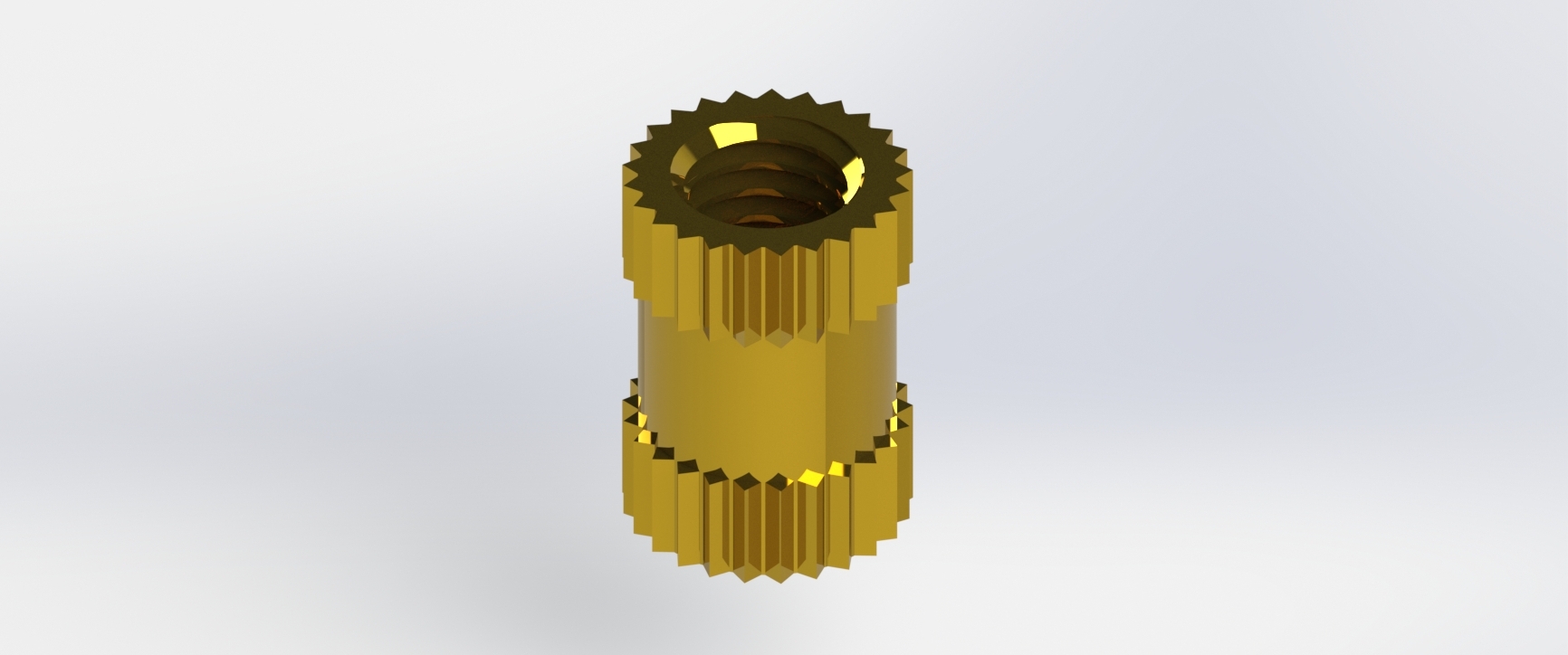

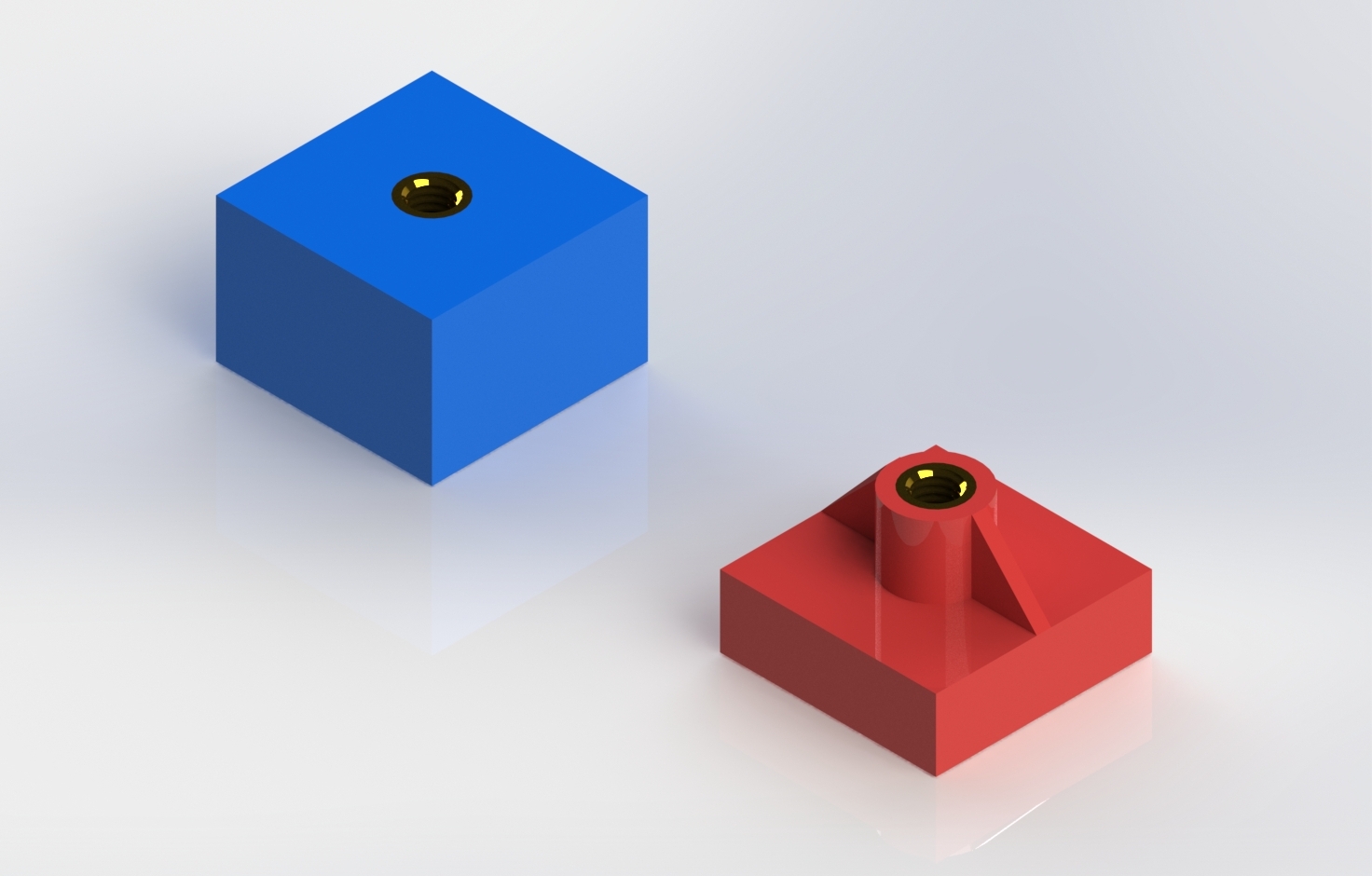

Você deve estar atento a isso. Existem diversos tipos de cabeças de parafusos, como podemos ver na primeira imagem. Evite usar parafusos em furos escareados, pois como podemos ver na imagem a seguir, o furo cônico cria partes mais finas na parede, tornando pontos de ruptura, onde o furo pode ser espanado com o aperto do parafuso e impedindo uma boa qualidade na montagem.

No lado direito temos um exemplo em que a parede está com espessura constante. O uso de parafusos cabeça de panela ou cilíndricas permite eliminar ou amenizar os pontos de ruptura. Sempre que puder opte por aplicações desse tipo.

Castelos

Castelo é o nome dado para o alojamento do inserto ou parafuso. É comum vermos em peças injetadas, onde a espessura das paredes deve ser o mais fina possível para diminuir custos e aumentar a velocidade de fabricação por ciclo.

O uso de nervuras permite diminuir o gasto com materiais. Mas você deve ficar atento a largura da parede do castelo e das nervuras. A espessura do bico é um fator importante a se levar em consideração. O ideal é a parede ter pelo menos três vezes o diâmetro do bico. Se estiver usando bico de 0,50 mm, pela regra a parede deve ter no mínimo 1,50 mm. Nesse ponto aconselho fazer modelos de testes e ver se para o seu caso qual a melhor opção.

A impressão 3D permite criar peças complexas de uma só vez. Dessa forma, podemos aproveitar isso para criar slots para inserir porcas sextavadas comuns. Na imagem a seguir podemos ver um exemplo.

A porca pode ser inserida após a impressão e removida sempre que necessário. Assim, permite a montagem de forma mais simples que com os insertos.

Conclusão

A impressão 3D permite liberdade para criar, democratizando ideias e levando em consideração as dicas propostas nessa pequena série de postagens, você estará otimizando seus projetos.

Siga a Sethi3D nas redes sociais: Facebook | Instagram Acesse nossa loja e conheça nossas impressoras 3D, filamentos, acessórios e muito mais!

Sethi3D

Imagine, Faça!