No post anterior abordamos o Ambiente de operação no qual sugerimos algumas perguntas que devem ser feitas ao seu cliente para determinar a escolha do material. Se você não viu a parte 1, pode ver clicando aqui.

No post anterior abordamos o Ambiente de operação no qual sugerimos algumas perguntas que devem ser feitas ao seu cliente para determinar a escolha do material. Se você não viu a parte 1, pode ver clicando aqui.

Agora daremos continuidade, explicando conceitos tanto de impressão quanto de modelagem que devem ser usados para facilitar no processo de fabricação, visando sempre a redução de material e de tempo.

Primeira camada

Toda impressão, independente do tamanho, tempo ou material usado vai depender da primeira camada. Ela é responsável por aderir o modelo na superfície da mesa.

Cola

Nesse ponto, você deve estar atento ao adesivo usado para a fixação. Recomendamos o uso das colas bastão da Scotch por ser atóxica, fácil de limpar, barata e você encontra em praticamente qualquer papelaria. O componente presente na cola que faz o filamento grudar é o PVP – polivinilpirrolidona (eu sei que você também não conseguiu ler esse nome, a não ser que seja químico). O nome é complicado, mas basicamente, o PVP é um polímero solúvel em água: o que torna a limpeza do vidro bem simples, apenas necessitando de uma torneira e uma esponja. Outras colas do tipo bastão não possuem esse componente, por isso pode não funcionar para aderir a impressão no vidro.

A superfície da cola vai ficando cada vez mais fina conforme você imprime. Por conta disso, recomendamos que lave o vidro entre uma impressão e outra. Você pode posicionar de maneiras diferentes, assim aproveita a cola em cada parte do vidro.

Se for uma impressão demorada e que sua área seja grande, não tenha preguiça. Lave o vidro e passe uma fina camada de cola. Você não vai querer perder horas de trabalho apenas por conta de não ter trocado a cola.

Área de contato

Outro ponto importante para a primeira camada. Peças maiores costumam ter áreas de contato maiores também, o que é ótimo para nós – quanto maior o contato com a mesa de impressão, menos chance da peça se soltar.

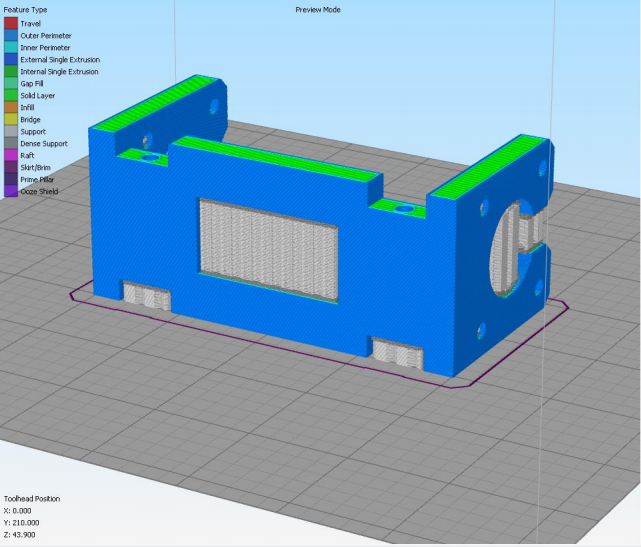

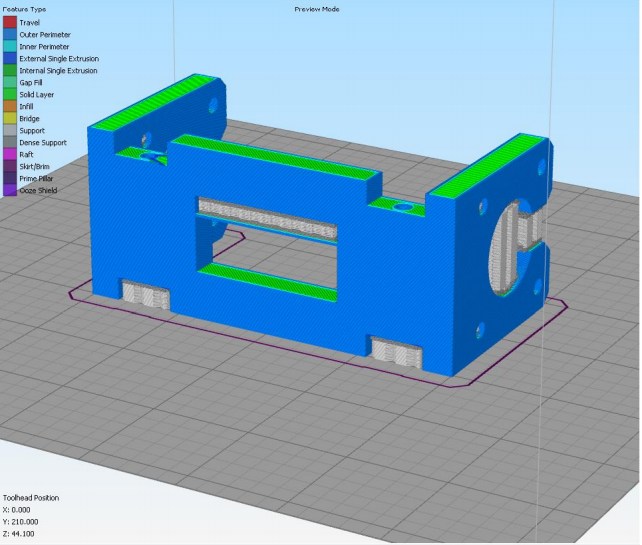

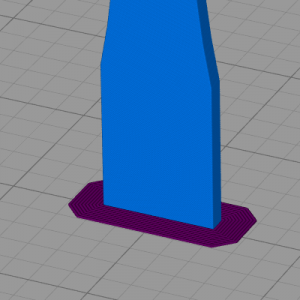

Nem sempre temos a oportunidade de imprimir peças grandes. Nesse caso, os fatiadores fornecem ferramentas que possibilitam fixar o modelo. Você pode usar brim ou raft, aumentando a área de contato de forma que seu modelo não se solte durante a impressão.

Na imagem acima, o brim é essa parte em roxo e a peça em azul. Como podemos ver, a área de contato aumentou bastante. Após a impressão, basta destacar a parte em roxo.

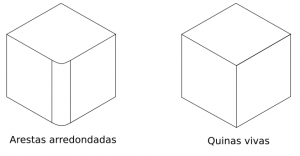

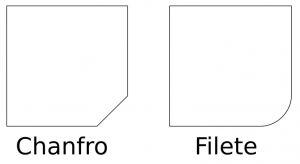

Complementando esse tópico, é importante fica atento com os cantos agudos. Quinas podem se descolar com facilidade – principalmente com ABS ou outros materiais com alta retração térmica. Sempre que for possível tente arredondar as arestas que além de evitar que as pontas se soltem da mesa, a impressora fará de forma mais rápida os movimentos. É como se você estivesse dirigindo e precisasse fazer uma curva. É muito melhor que essa curva seja mais aberta, pois você não precisa reduzir tanto a velocidade do que se fosse uma curva fechada. E assim é a impressora, ela aumenta e diminui a velocidade a todo momento. Quanto mais você conseguir evitar que ela diminua a velocidade, menos ghosts vão aparecer na sua peça e mais rápido será feita a sua impressão.

Na questão de acabamento, é comum arredondar quinas. Mas no caso da base, o projetista deve ficar atento. O ideal nesse caso é substituir os filetes por chanfros de 45º, assim evita deformações nas peças durante a impressão. Além do mais, filetes na base costumam causar empenamento.

Partes suspensas

A manufatura aditiva permite liberdade ao projetista para criar modelos complexos. Muitas vezes, partes ficarão suspensas e aí que entra outro recurso dos fatiadores: os suportes!

Praticamente todos os fatiadores permitem adicionar estruturas de suporte. Mas nem todos possibilitam editar, configurar e escolher os pontos onde essas estruturas devem ficar.

Primeiro você deve entender como funciona os ângulos nos programas de slicer. Por padrão, você consegue imprimir angulações de 45° sem maiores problemas, mas a altura de camada que está usando pode influenciar nisso.

A tecnologia FDM basicamente empilha camadas. Agora, imagine empilhar camadas com alturas maiores – haverá um limite para isso. O próprio peso do material ajuda a desmoronar. Em suma, quanto menor a altura de camada, mais você consegue “empilhar”. O ângulo das partes suspensas pode ficar mais próximo dos 90° em baixas alturas de camada (maior resolução) .

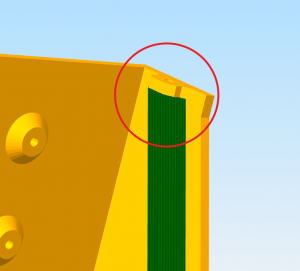

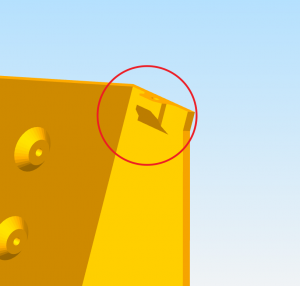

Pensando nos 45°, você pode adicionar chanfros em arestas suspensas. Assim, vai evitar suportes nesses pontos.

O modelo sem chanfro precisa do uso de suportes. Nesse caso teremos o uso de material que será descartado, além de que pode danificar o modelo.

Aplicando chanfro na aresta, não se faz necessário o uso de estruturas de suporte. Com isso, otimizamos o tempo de impressão e não teremos o descarte do material do exemplo anterior.

Os suportes são fortes aliados para a construção de geometrias que ficarão suspensas ou tenha angulações salientes. No geral, as impressoras da Sethi3D conseguem imprimir tranquilamente até os 45º (em relação à vertical), mas isso pode variar dependendo da altura de camada (0,1 ou 0,3 mm, por exemplo), do material que está usando (ABS ou PLA, por exemplo) e também da temperatura.

Pontes ao nosso favor

No primeiro exemplo, foi modelado um chassi para comportar dois motores de passo de um robô.

– Tempo de impressão: 2h23min com 39,5 gramas

Podemos usar pontes ao nosso favor, dessa forma você vai usar suportes apenas em uma parte bem menor da peça ganhando tempo e usando menos material que será descartado.

As impressoras conseguem fazer alguns centímetros de ponte (partes retas suspensas), partindo dessa ideia que decidimos colocar em prática essa técnica. Para garantir melhor qualidade da superfície e também tentar ter uma certa economia de material e tempo, foi modelado uma estrutura com 1 mm de altura com a largura igual a da parede do modelo, ligando as paredes do rasgo (quadrado) do centro.

– Tempo de impressão: 1h55min com 31 gramas

Como podemos ver, poupamos tempo e material. Em lotes pequenos essa economia se torna mais visível.

Conclusão

Vimos nesse post a importância da primeira camada. O uso da cola bastão favorece impressões mais delicadas e é um item indispensável para se trabalhar com a maioria dos materiais. Vale salientar também, que na maioria dos casos é possível otimizar o modelo criando chanfros para diminuir áreas suspensas e quando queremos um melhor acabamento, é aconselhável evitar filetes na base do modelo.

Fique ligado!

Esse post faz parte de uma série de três postagens. Quarta feira que vem tem mais!

Siga a Sethi3D nas redes sociais: Facebook | Instagram Acesse nossa loja e conheça nossas impressoras 3D, filamentos, acessórios e muito mais!

Sethi3D

Imagine, Faça!